石膏の脱水困難の原因分析

1 ボイラー油供給と安定燃焼

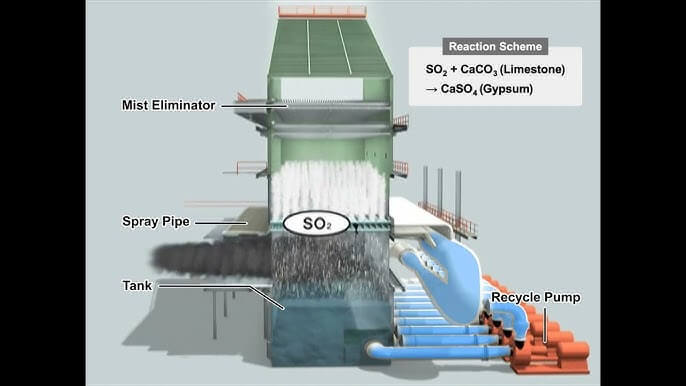

石炭火力発電ボイラーは、設計上および石炭燃焼の特性上、起動・停止時、低負荷安定燃焼時、およびピークカット時の燃焼補助に大量の燃料油を消費します。不安定な運転やボイラー燃焼不足により、相当量の未燃焼油または油粉が排ガスとともに吸収塔スラリーに混入します。吸収塔内の強い擾乱により、微細な泡が発生しやすくなり、スラリー表面に凝集します。これは、発電所の吸収塔スラリー表面における泡の組成分析です。

油分がスラリー表面に集まると同時に、その一部は撹拌と噴霧の相互作用により吸収塔スラリー中に急速に分散し、スラリー中の石灰石、亜硫酸カルシウムなどの粒子の表面に薄い油膜が形成され、それが石灰石などの粒子を包み込み、石灰石の溶解と亜硫酸カルシウムの酸化を阻害し、脱硫効率と石膏の生成に影響を与えます。油分を含んだ吸収塔スラリーは、石膏排出ポンプを通って石膏脱水システムに入ります。油分と不完全酸化亜硫酸生成物の存在により、真空ベルトコンベアのろ布の隙間が詰まりやすく、石膏の脱水が困難になります。

2.入口の煙濃度

湿式脱硫吸収塔は一定の相乗的な除塵効果を有し、その除塵効率は約70%に達する。発電所は、集塵機出口(脱硫入口)のダスト濃度が20mg / m3になるように設計されています。省エネとプラントの電力消費量の削減のため、集塵機出口の実際のダスト濃度は約30mg / m3に制御されています。過剰なダストは吸収塔に入り、脱硫システムの相乗的な除塵効果によって除去されます。静電集塵精製後に吸収塔に入るダスト粒子のほとんどは10μm未満、または2.5μm未満であり、これは石膏スラリーの粒子サイズよりもはるかに小さいです。ダストは石膏スラリーとともに真空ベルトコンベアに入った後、ろ布も詰まり、ろ布の通気性が悪くなり、石膏の脱水が困難になります。

2. 石膏スラリーの品質の影響

1 スラリー密度

スラリー密度の大きさは、吸収塔内のスラリーの密度を示しています。密度が小さすぎる場合、スラリー中のCaSO4含有量が低く、CaCO3含有量が高いことを意味し、これはCaCO3の無駄を直接引き起こします。同時に、CaCO3粒子が小さいため、石膏の脱水が困難になりやすいです。スラリー密度が大きすぎる場合は、スラリー中のCaSO4含有量が高いことを意味します。CaSO4の含有量が多いと、CaCO3の溶解が妨げられ、SO2の吸収が阻害されます。CaCO3は石膏スラリーとともに真空脱水システムに入り、石膏の脱水効果にも影響を与えます。湿式排ガス脱硫の二塔二循環システムの利点を十分に発揮させるためには、一段目の塔のpH値を5.0±0.2の範囲に制御し、スラリー密度を1100±20kg/m3の範囲に制御する必要があります。実際の運転では、プラントの第一段塔のスラリー密度は約 1200kg/m3 で、高いときには 1300kg/m3 に達することもあり、常に高いレベルで制御されています。

2. スラリーの強制酸化度

スラリーの強制酸化とは、スラリーに十分な空気を導入して亜硫酸カルシウムから硫酸カルシウムへの酸化反応が完了するようにし、酸化率が95%以上になるようにすることです。これにより、スラリー中の石膏の種類が結晶成長に十分であることを保証します。酸化が不十分な場合、亜硫酸カルシウムと硫酸カルシウムの混合結晶が生成され、スケールが発生します。スラリーの強制酸化の程度は、酸化空気の量、スラリーの滞留時間、スラリーの撹拌効果などの要因に依存します。酸化空気が不十分、スラリーの滞留時間が短すぎる、スラリーが不均一に分布している、撹拌効果が悪いなどの理由により、塔内のCaSO3·1/2H2O含有量が高くなりすぎます。不十分な局所酸化により、スラリー中のCaSO3·1/2H2O含有量が大幅に高くなり、石膏の脱水が困難になり、水分含有量が高くなることがわかります。

3. スラリー中の不純物含有量 スラリー中の不純物は、主に排ガスと石灰石に由来します。これらの不純物はスラリー中で不純物イオンを形成し、石膏の格子構造に影響を与えます。煙中に継続的に溶解している重金属は、Ca2+とHSO3-の反応を阻害します。スラリー中のF-とAl3+の含有量が多い場合、フッ素-アルミニウム錯体AlFnが生成され、石膏粒子の表面を覆い、スラリー被毒を引き起こし、脱硫効率を低下させます。また、微細な石灰石粒子が不完全反応の石膏結晶に混入し、石膏の脱水が困難になります。スラリー中のCl-は、主に排ガスとプロセス水中のHClに由来します。プロセス水中のCl-含有量は比較的少ないため、スラリー中のCl-は主に排ガスに由来します。スラリー中に大量のCl-がある場合、Cl-は結晶に包まれ、スラリー中の一定量のCa2+と結合して安定したCaCl2を形成し、結晶内に一定量の水が残ります。同時に、スラリー中の一定量のCaCl2が石膏結晶の間に残り、結晶間の自由水の通路を塞ぐため、石膏の水分含有量が増加します。

3. 設備の稼働状況の影響

1. 石膏脱水システム 石膏スラリーは石膏排出ポンプを通して石膏サイクロンに送られ、一次脱水されます。底流スラリーが固形分濃度約50%に濃縮されると、真空ベルトコンベアに流れて二次脱水されます。石膏サイクロンの分離効果に影響を与える主な要因は、サイクロン入口圧力と砂沈殿ノズルのサイズです。サイクロン入口圧力が低すぎると、固液分離効果が悪く、底流スラリーの固形分が少なくなり、石膏の脱水効果に影響を与え、水分含有量が増加します。サイクロン入口圧力が高すぎると、分離効果は向上しますが、サイクロンの分級効率に影響を与え、機器に深刻な摩耗を引き起こします。砂沈殿ノズルのサイズが大きすぎると、底流スラリーの固形分が少なくなり、粒子が小さくなり、真空ベルトコンベアの脱水効果に影響します。

真空度が高すぎても低すぎても、石膏の脱水効果に影響します。真空度が低すぎると、石膏から水分を抽出する能力が低下し、石膏の脱水効果が悪くなります。真空度が高すぎると、ろ布の隙間が詰まったり、ベルトがずれたりする可能性があり、これも石膏の脱水効果が悪化します。同じ作業条件下では、ろ布の通気性が良いほど、石膏の脱水効果は良くなります。ろ布の通気性が悪く、フィルターのチャネルが詰まると、石膏の脱水効果が悪くなります。フィルターケーキの厚さも石膏の脱水に大きな影響を与えます。ベルトコンベアの速度が低下すると、フィルターケーキの厚さが増加し、真空ポンプがフィルターケーキの上層を抽出する能力が弱まり、石膏の水分含有量が増加します。ベルトコンベアの速度が上昇すると、フィルターケーキの厚さが減少し、局所的なフィルターケーキの漏れが発生しやすくなり、真空が破壊され、石膏の水分含有量も増加します。

2.脱硫排水処理システムの異常運転や排水処理量が少ないと、脱硫排水の正常な排出に影響を及ぼします。長期運転では、煙や粉塵などの不純物がスラリーに混入し続け、スラリー中のCl-、F-、Al-などの重金属が継続的に濃縮され、スラリーの品質が継続的に低下し、脱硫反応、石膏生成、脱水の正常な進行に影響を与えます。スラリー中のCl-を例にとると、発電所の第1層吸収塔のスラリー中のCl-含有量は22000mg/Lと高く、石膏中のCl-含有量は0.37%に達します。スラリー中のCl-含有量が約4300mg/Lのとき、石膏の脱水効果はより良好です。塩化物イオン含有量が増加するにつれて、石膏の脱水効果は徐々に低下します。

制御措置

1.ボイラー運転時の燃焼調整を強化し、ボイラーの起動・停止段階や低負荷運転時の油噴射と安定燃焼が脱硫システムに与える影響を軽減し、運転するスラリー循環ポンプの数を制御し、未燃焼の油粉混合物によるスラリーの汚染を軽減します。

2.脱硫システムの長期安定運転と全体経済性を考慮して、集塵機の運転調整を強化し、高パラメータ運転を採用し、集塵機出口(脱硫入口)の粉塵濃度を設計値内に制御します。

3. スラリー密度のリアルタイムモニタリング(スラリー密度計)、酸化空気量、吸収塔液面(レーダーレベルメーター)、スラリー撹拌装置等を備え、脱硫反応が正常な条件下で行われるようにする。

4. 石膏サイクロンと真空ベルトコンベアのメンテナンスと調整を強化し、石膏サイクロンの入口圧力とベルトコンベアの真空度を適切な範囲内に制御し、サイクロン、砂沈殿ノズル、フィルタークロスを定期的に点検して、設備が最良の状態で稼働することを確保します。

5.脱硫廃水処理システムの正常な作動を確保し、定期的に脱硫廃水を排出し、吸収塔スラリー中の不純物含有量を低減する。

結論

湿式脱硫装置において、石膏の脱水は困難な課題です。影響要因は多く、外部媒体、反応条件、装置の運転状況など、多方面からの総合的な分析と調整が必要です。脱硫反応機構と装置の運転特性を深く理解し、システムの主要な運転パラメータを合理的に制御することによってのみ、脱硫石膏の脱水効果を保証することができます。

投稿日時: 2025年2月6日